A folyamatos szerszáminnováció mellett a forgácsolási technológiák fejlesztésére is nagy szükség van ahhoz, hogy a gyártási költségeket és a munkadarabok ciklusidejét, illetve a manuális utómunkát, várakozási és beállítási időket csökkenteni vagy a gépkihasználtságot növelni tudjuk. Erre megfelelő módszer lehet a nagyteljesítményű (High Performance Machining – HPM) és a nagysebességű forgácsolás (High Speed Cutting – HSC). A HPM és a HSC eljárás is a forgácsolás teljes optimalizálására épül, amiknek fő célkitűzése a lehető legnagyobb termelékenység elérése. A forgácsolási termelékenység mellett jelentősen növelhető a megmunkált felület minőssége és a méretpontosság is. Az előbb említett kettő technológia az elmúlt években terjedt el leginkább az általános forgácsolási iparban. Fontos megjegyezni, hogy ezek az eljárások komoly követelményeket támasztanak a megmunkáló gépekkel, a forgácsoló szerszámokkal, a szerszámok befogóival, a szoftverekkel, a CAM rendszerekkel és a megmunkáló gépek vezérléseivel szemben is. Ugyanakkor azt is fontos megemlíteni, hogy az ilyen fajta megmunkálásoknak köszönhetően, könnyebben, nagyobb hatékonysággal lehet megmunkálni a nehezen forgácsolható anyagokat. [1] [2]

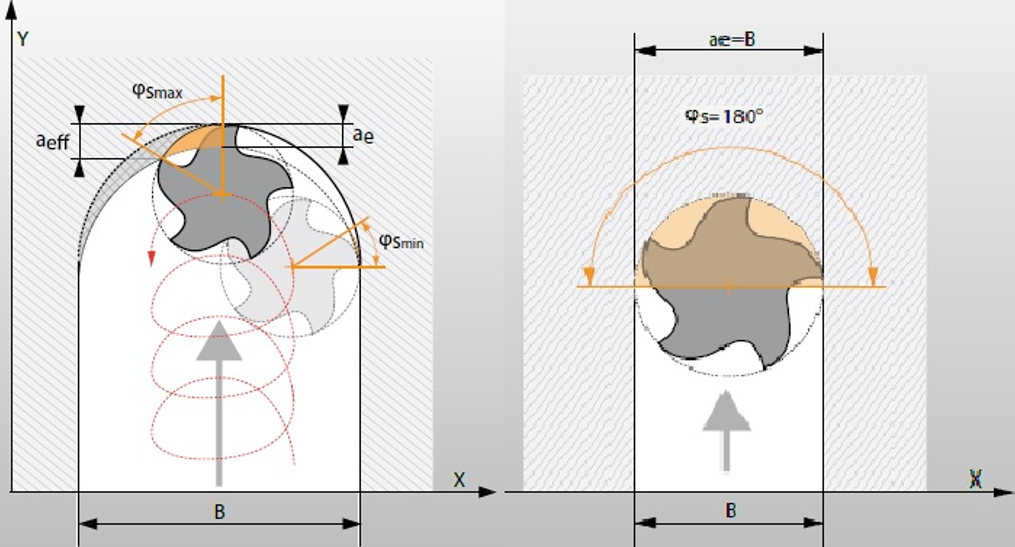

A trochoid marás is a nagyteljesítményű forgácsolás változatai közé sorolható. A HPM-eljárás trochoidális marásra vonatkozó legfontosabb feltétele a megfelelő gyorsaságú gépkinematika, amely „késedelem nélkül” képes lekövetni összetett mozgásciklusokat. Fontos követelmény még a korszerű, gyors, előretekintő vezérlés, mindezt rugalmas programozhatóság egészítik ki. A nagy sebességű forgácsolás kulcsfontosságú technológia a marási technológiák széles spektrumában. A többi marási technológiához képest a különbséget a technológiai paraméterek fogásvétel, előtolás és forgácsolási sebesség megválasztása jelenti. [1] A trochoidális marás megoldást jelent a konvencionális marás által felmerült problémákra. Az általános marási műveleteknél, a legtöbb esetben az axiális fogásvétel nem lehet több mint a szerszám átmérője (ap=1xD), gyakran előfordul, hogy egyen-, és ellenirányú marás egy műveleten belül váltakozik. Az általános marási eljárást jellemzi továbbá, az erős hőfejlődés a forgácsolási zónában és a váltakozó forgácsvastagság, ami negatív hatással van a szerszám éltartamára és a megmunkálási pontosságra egyaránt. Mindezek mellé párosul az alacsony produktivitás, a munkadarab rossz felületi minőssége és gépet terhelő magas nyomaték és teljesítmény. Ezzel szemben a trochoid marásnak számos előnye van a megmunkálás során. Időt takarít meg azzal, hogy növelt vágósebességeket és fogankénti előtolást lehet alkalmazni. Az elérhető magas éltartamnak, a csökkentett megmunkálási időnek, a marószerszámok jobb kihasználásának és a megmunkáló gép kisebb terhelésének köszönhetően nagyban csökkenti a megmunkálás költségeit. A trochoid marás fő célja, a forgácsolás közben fellépő erőhatások és az ezekből következő magas hőterhelés csökkentése. Ezt a megmunkálás során, konstans értéken tartott forgácsvastagsággal, a maró belépési szögének csökkentésével, a forgácsoló él terhelésének csökkentésével, a keletkezett hőmérséklet csökkentésével, a jobb forgácseltávolítással lehet elérni. A 1. ábra jobb oldalán az általános horonymarási művelet látható, a bal oldalán, egy ugyan olyan széles horony megmunkálása látszik trochoidális marási eljárással. Ezt a fajta marást statikus trochoidális marásnak nevezzük. Az egyik legszembetűnőbb különbség a kettő megmunkálás között, hogy míg a konvencionális marásnál a radiális fogásvétel (ae) megegyezik a maró és a horony átmérőjével, úgy a statikus marásnál kisebb marót tudunk alkalmazni ugyan akkora horonynak a megmunkálására, ebben az esetben a maró átmérője kb. a horony szélességének 2/3-a. Ez azt is jelenti, hogy egy szerszámmal többféle horonyszélességet tudunk kialakítani. [3]

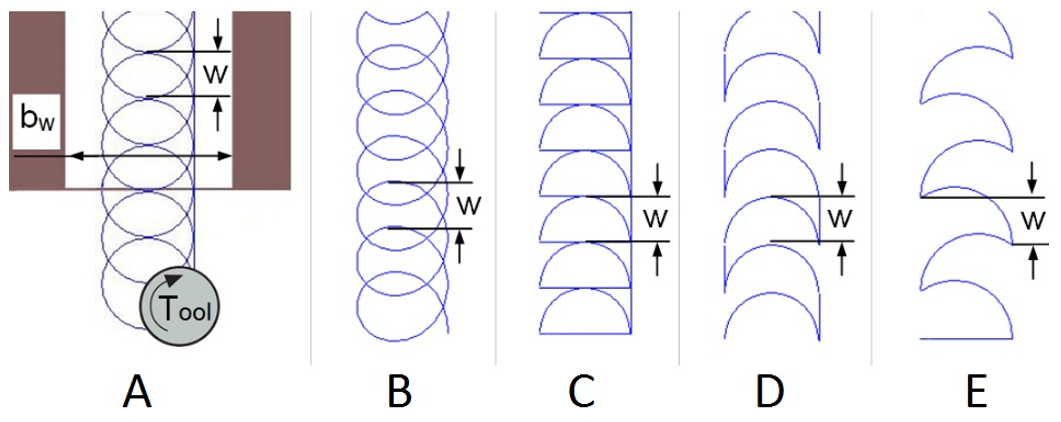

A „B” módszernél a szerszámot egy hurkolt ciklois pályán vezérlik, ami a terhelés szempontjából nagyon előnyös. Hátránya, hogy a hosszú bejárandó pálya miatt kevésbé termelékeny, nehezen programozható és az úthossz kb. fele holtidő. A pálya legfontosabb jellemzője a húrhosszúság (t), ami a generált pályát alkotó vonalak hosszát adják meg. Az optimális húrhosszúság t=0,1… 0,3mm. Abban az esetben, ha a t értéke nagyobb, mint 0,3mm egyenlőtlen terhelés lép fel a szerszámon, és csökkentő éltartamot mutat. Azonban, ha a t 0,1mm-nél kisebb, a modell túl sok pontot generál, ami problémát jelenthet az adatok beolvasásánál, ezért t=0,2 mm a helyes választás. A 2/C ábrán félköríves pálya látható, ahol a szerszám az egyik horonyoldaltól a másikig a legrövidebb utat járja be. Egyszerűen programozható, egyenirányú marást használ és jó felületi érdesség érhető el vele. A lengő marás az üresjárati utat küszöböli ki, így tartalmaz egyen és ellenirányú marási szakaszt is. Alkalmazásával a forgácsleválasztási sebesség növelhető, egyenesek és félkörívek interpolációjából tevődik össze és egyszerűen programozható. Hátrányai közé sorolható a mind két oldalon jelentkező csipkéződés, és a félkörívek befejezés utáni egyenes ellépés. A lengő marás optimalizálásával fejlesztették ki a lépő-lengő marási változatot, aminek köszönhetően a termelékenység nagymértékben növelhető. Kis erőigényű, ellen és egyenirányú marási szakaszt egyaránt tartalmaz, az egyenes menti interpolálás elmarad, nincs holtidő, a maró végig fogásban van. [5]

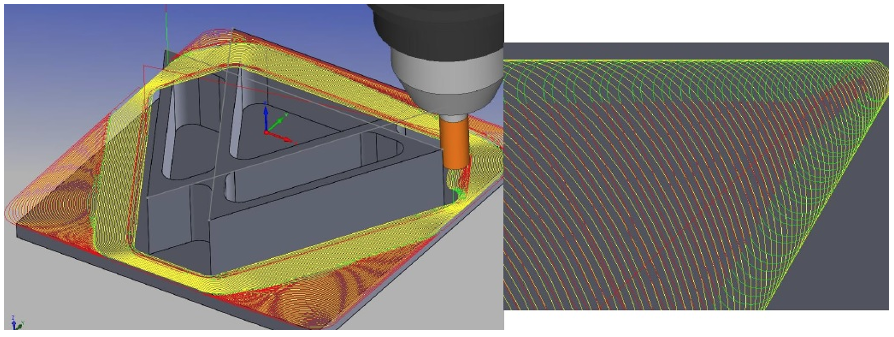

A statikus trochoid marásból szerzett tapasztalatok alapján átültették a forgácsoló eljárást dinamikus műveletekre egyaránt. Ennek köszönhetően, az eljárás előnyei nem csak horonymegmunkálásnál használhatók ki, hanem mély zsebek kibontásánál vagy akár szerszámlapok kialakításánál egyaránt. (3. ábra) A dinamikus műveleteknél, a statikussal ellentétben az egész megmunkálás alatt állandó értéken marad a közepes forgácsvastagság, illetve a φs szög sem változik. A forgácsolási paramétereket (ae, fz, vc, ap) ezeknek a tudatában kell számítással meghatározni. A dinamikus trochoidális marás előnyei közé sorolható, hogy a viszonylag kicsi oldalirányú fogásvételnek köszönhetően, magas vágósebességeket lehet alkalmazni, illetve akár 3xD mértékig is növelhető az axiális fogásvétel. Ezeknek köszönhetően maximálisan ki lehet használni a forgácsoló szerszám teljes élszalagját, ami a termelékenység növekedéséhez vezet. Az állandó közepes forgácsvastagságnak köszönhetően, a forgácsoló élet folyamatos, állandó erők terhelik, így nincs dinamikus igénybevétel. A konstans terhelésnek és hőterhelés miatt, könnyen előre jelezhető a szerszám tönkremenetele, nem kell tartani a hirtelen töréstől. Fontos megemlíteni, hogy a sok pozitív tulajdonságai mellett nem minden esetben lehet alkalmazni ezt a fajta megmunkálási módot. Egy modern, dinamikus szerszámgép megfelelő vezérléssel, egy CAM szoftver, amivel a megmunkálási ciklusok megvalósíthatók és egy kifejezetten erre a megmunkálásra fejlesztett keményfém maró elengedhetetlen a hatékony trochoid maráshoz. [3]

A trochoid megmunkálás egy másik fejlesztésű eljárását VoluMill marásnak nevezik, ami annyiban tér el a dinamikus trochoid marástól, hogy nem az átlagos forgácskeresztmetszetet tartja konstans értéken, hanem az időegység alatt leválasztott forgácstérfogatot állandósítja a megmunkálás alatt. Ezt a fajta forgácsolást ultra nagy teljesítményű megmunkálásnak (Ultra High Performance Machining) nevezzük.

Felhasznált irodalom

[1] GF AgieCharmilles Mikron, A HSC technológia részletes bemutatása, 2012.

[2] I. Szalóki és S. dr. Sipos , Szerszámgeometria hatása a trochoidális marás eredményességére, Budapest, 2016.

[4] Innovatools, Wirbel- und Zirkularfräsen, 2014.

[3] M. Sperhake, WIDIA Produktraining, Fürth: WIDIA, 2015.

[5] S. Csesznok, I. Szalóki és S. Sipos, Különleges mozgásciklusok – Trochoidális marás, Budapest, 2013.

Ábrajegyzék

1. ábra Általános horonymarás (jobb oldal), statikus trochoid marás (baloldal) [4]

2. ábra Statikus trochoid marás különféle változatai [5]

3. ábra Dinamikus trochoid marás [3]